VSG VERBUNDSICHERHEITSGLAS GLASARTEN

VSG Glas farbige Folie & matte Folie

WISSENSWERTES

WEITERVERARBEITUNG

BEARBEITUNG

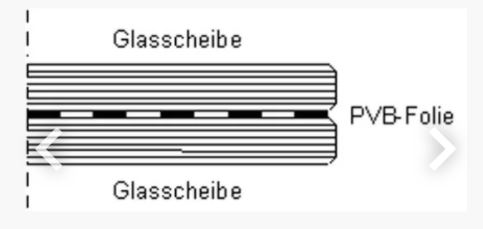

Beim VSG Sicherheitsglas mit Matte Folie wird durch die Einarbeitung einer klaren hochelastischen Folie zwischen zwei Klarglasscheiben hergestellt. Dabei werden die 3 Komponenten zuerst vorverbunden, in dem sie nach Erwärmung mit einer Walze blasenfrei zusammengepresst werden. Danach wird der Verbund laminiert, so das eine starke, haltbare Glasscheibe entsteht. Wie der Name schon zum Ausdruck bringt, ist dieses VSG auch sehr sicher, denn sollte es zu Bruch gehen, haften Glassplitter an der Folie und es besteht kaum eine Verletzungsgefahr.

In Deutschland muss VSG bei Überkopfverglasungen aus Gründen der Resttragfähigkeit Bestandteil des Scheibenaufbaus sein. Zunehmend werden aber auch im Fassadenbereich punktgelagerte Verglasungen aus VSG eingesetzt. Bei Vertikalverglasungen kann im Unterschied zu Überkopfverglasungen bei der Zerstörung beider Scheiben auch mit VSG aus ESG eine gute Resttragfähigkeit erreicht werden. Das Eigengewicht des Glases wirkt dabei in der Scheibenebene und die Bruchstücke werden durch die splitterbindende Wirkung der Folie zusammengehalten. Manche Verbundgläser mit einem Gießharzverbund werden im Rahmen von Zulassungen inzwischen auch als VSG eingestuft.

Wahlweise mit:

Oberflächenbearbeitung: lasern von Motiven und Bildern, satinieren mittels Sandstrahlen oder Ätzen, Fotodruck, Siebdruck oder keramischer Druck, lackieren, verspiegeln oder entspiegeln, CLEANTEC Beschichtung und Kantenbearbeitung usw.

Unbearbeitet Glaskanten mit scharfen Rändern werden nur dort eingesetzt wo diese im Rahmen liegen und somit keine Verletzungsgefahr besteht. In allen anderen Fällen werden die Schnittkanten durch Schleifen und Polieren nachbearbeitet. Heutzutage geschieht dies überwiegend maschinell mit Kantenschleifautomaten. Als Schleifmittel werden dabei meistens Korund oder Diamant eingesetzt.

Die haben die Wahl zwischen:

Geschnittenen Kanten: Vorsicht scharfkantig

Gesäumten Kanten = entgratet, daher keine scharfen Kanten

Polierte Kante: Bearbeitet mit Glanz an der Kante

Matt polierte Kante: Kantenbarbeitung matt poliert

Facettenschliff poliert: 5mm bs 25mm Facette je nach Wunsch

Bei allen sichtbaren Kanten empfehlen wir eine glänzend oder matt polierte Kante.

Ausschnitte / Bohrungen:

Randausschnitte, Eckausschnitte oder Flächenausschnitte für Bescläge, Sockelleisten oder ähnliches.

VERWENDUNGSBEISPIELE

Das Verbundsicherheitsglas hat durch eine thermische Vorspannung eine 5 mal höhere Biege- und Stoßfestigkeit. Besonders geeignet ist das VSG für Balkonbrüstungen, Fassadengestaltungen oder Fenster- und Türenverglasungen.

Verglasungen überkopf in jeglichen Varianten (Terrassüberdachung, Vordächer

Einbruchshemmend

Balkongeländer

Absturzsicherungen

Trennwände

Sichtschutzwände

Türeinsätze

Glastüren

Schutzscheiben

öffentliche Einrichtungen usw.

EIGENSCHAFTEN

Für VSG besteht keine Kennzeichnungspflicht, aber man erkennt es, weil mehrere Scheiben an der Außenkannte erkennbar sind. VSG Verbundsicherheitsglas zählt als bruchhemmender Werkstoff, da dieser bei Bruch an der Folie gebunden ist.Durch hohe thermische Belastungen, die bei bestimmten Farbfolienkombinationen entstehen, empfehlt es sich im Aussenbereich dringend VSG aus ESG oder VSG aus TVG einzusetzen. Aufgrund der hohen lokalen Beanspruchung dürfen Lochbohrungen und Ausschnitt nur mit thermisch vorgespannten Scheiben (ESG, TVG) ausgeführt werden, welches zu VSG weiter verarbeit wird.

TECHNISCHE DATEN

| Farbe: | Reinweiß (≈ RAL 9010), glänzend |

| Dichte / Gewicht: | 2.500 kg/m 3 |

| Chemisch: | |

| Säurebeständigkeit: | Säurebeständig, Klasse 1 (DIN 12116) |

| Laugenbeständigkeit: | Schwach bis mäßig laugenlöslich (DIN ISO 695) |

| Wasserbeständigkeit: | Klasse 3 – 5 (DIN ISO 719), nicht in Wasser tauchen |

| Thermisch: | |

| Transformationsbereich: | 520 – 550 °C (+ 100 °C für Vorspannen u. Formveränderungen) |

| Erweichungstemperatur: | ca. 600 °C |

| Längenausdehnungskoeffizient: | 9 x 10-6 K-1 nach DIN ISO 7991 bei 20 – 300 °C |

| Spez. Wärmekapazität: | 720 J/kg K. |

| Wärmeleitfähigkeitskoeffizient: | λ = 1 W/mK (EN 572-1) |

| Wärmedurchgangskoeffizient: | Ug = 5,8 W/m 2K (EN 673) |

| Mechanisch: | |

| Elastizitätsmodul: | 70.000 MPa (EN 572-1) |

| Biegezugfestigkeit: | 45 MPa (EN 1288) |

| Druckfestigkeit: | 700 – 900 MPa |

| Farbe: | Anthrazitgrau (≈ RAL 7016), glänzend |

| Dichte / Gewicht: | 2.500 kg/m 3 |

| Chemisch: | |

| Säurebeständigkeit: | Säurebeständig, Klasse 1 (DIN 12116) |

| Laugenbeständigkeit: | Schwach bis mäßig laugenlöslich (DIN ISO 695) |

| Wasserbeständigkeit: | Klasse 3 – 5 (DIN ISO 719), nicht in Wasser tauchen |

| Thermisch: | |

| Transformationsbereich: | 520 – 550 °C (+ 100 °C für Vorspannen u. Formveränderungen) |

| Erweichungstemperatur: | ca. 600 °C |

| Längenausdehnungskoeffizient: | 9 x 10-6 K-1 nach DIN ISO 7991 bei 20 – 300 °C |

| Spez. Wärmekapazität: | 720 J/kg K. |

| Wärmeleitfähigkeitskoeffizient: | λ = 1 W/mK (EN 572-1) |

| Wärmedurchgangskoeffizient: | Ug = 5,8 W/m 2K (EN 673) |

| Mechanisch: | |

| Elastizitätsmodul: | 70.000 MPa (EN 572-1) |

| Biegezugfestigkeit: | 45 MPa (EN 1288) |

| Druckfestigkeit: | 700 – 900 MPa |

| Farbe: | Schwarz (RAL: ≈ 9005), glänzend |

| Dichte / Gewicht: | 2.500 kg/m 3 |

| Chemisch: | |

| Säurebeständigkeit: | Säurebeständig, Klasse 1 (DIN 12116) |

| Laugenbeständigkeit: | Schwach bis mäßig laugenlöslich (DIN ISO 695) |

| Wasserbeständigkeit: | Klasse 3 – 5 (DIN ISO 719), nicht in Wasser tauchen |

| Thermisch: | |

| Transformationsbereich: | 520 – 550 °C (+ 100 °C für Vorspannen u. Formveränderungen) |

| Erweichungstemperatur: | ca. 600 °C |

| Längenausdehnungskoeffizient: | 9 x 10-6 K-1 nach DIN ISO 7991 bei 20 – 300 °C |

| Spez. Wärmekapazität: | 720 J/kg K. |

| Wärmeleitfähigkeitskoeffizient: | λ = 1 W/mK (EN 572-1) |

| Wärmedurchgangskoeffizient: | Ug = 5,8 W/m 2K (EN 673) |

| Mechanisch: | |

| Elastizitätsmodul: | 70.000 MPa (EN 572-1) |

| Biegezugfestigkeit: | 45 MPa (EN 1288) |

| Druckfestigkeit: | 700 – 900 MPa |

TOLERANZEN

Die Toleranzen aller Zuschnitte sind im Bereich m (mittel) nach DIN ISO 2768-1 zu finden. Wir schneiden alle Platten mit CNC gesteuerten Maschinen und haben eine maximale Toleranz von 1,2 mm. In der Regel beträgt die Toleranz unter 0,5 mm. Dank der maschinellen Fertigung aller Ausschnitte und Bohrungen werden erst der Zuschnitt und dann die Bohrungen mit der Toleranz im Bereich m exakt nach Ihren Vorgaben realisiert

Allgemeintoleranzen nach ISO 2768-1

LAGERUNG / PFLEGE

Um die Langlebigkeit zu erreichen, sollten Sie die Tipps zur Pflege kennen:

Transparentes Glas sollten Sie mit handelsüblichem Spülmittel und wenn machbar mit destilliertem Wasser (vorallem satiniertes Glas) und einem weichen, sauberen Tuch reinigen und trocken reiben.

Kalk behandeln Sie am besten mit Essigessenz oder Zitronensäure und geringem Druck, um Schlierenbildung zu vermeiden.

Bei weiß satiniertem Glas sollte das Tuch ebenfalls weiß sein.

Berücksichtigen Sie folgende Hinweise:

Sie sollten keine Papiertücher oder Zellstofftücher verwenden, diese können Schlieren im Glas hervorrufen.

Transport / Lagerung:

Üblich ist der Transport auf Gestellen oder mit Kisten.

Die Lagerung oder das Abstellen darf nur in vertikaler Lage erfolgen.

PLANUNG / STATIK

Haben Sie eine statische Frage oder brauchen Sie Hilfe bei der Glaswahl?

Kontaktieren Sie uns, wir sind Ihnen gerne behilflich.